汽车EGR壳体内高压成形模开发与改善

现借助有限元分析软件AutoForm模拟分析,对汽车用EGR(尾气再循环)壳体2种不同的内高压成形模开模方式进行分析,并采用模拟结果较好的开模方式开发了模具。在此基础上,将模拟分析结果与实际零件进行对比,包括减薄率和零件成形质量等,并针对实际零件局部肋筋成形不到位的缺陷,分析其产生的原因并提出了解决措施,在试验验证中取得了改善效果。

1 有限元模拟和试验验证

1.1 试验材料

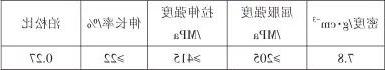

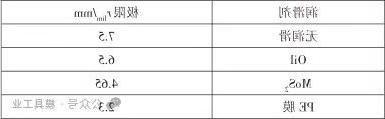

表1 材料性能参数

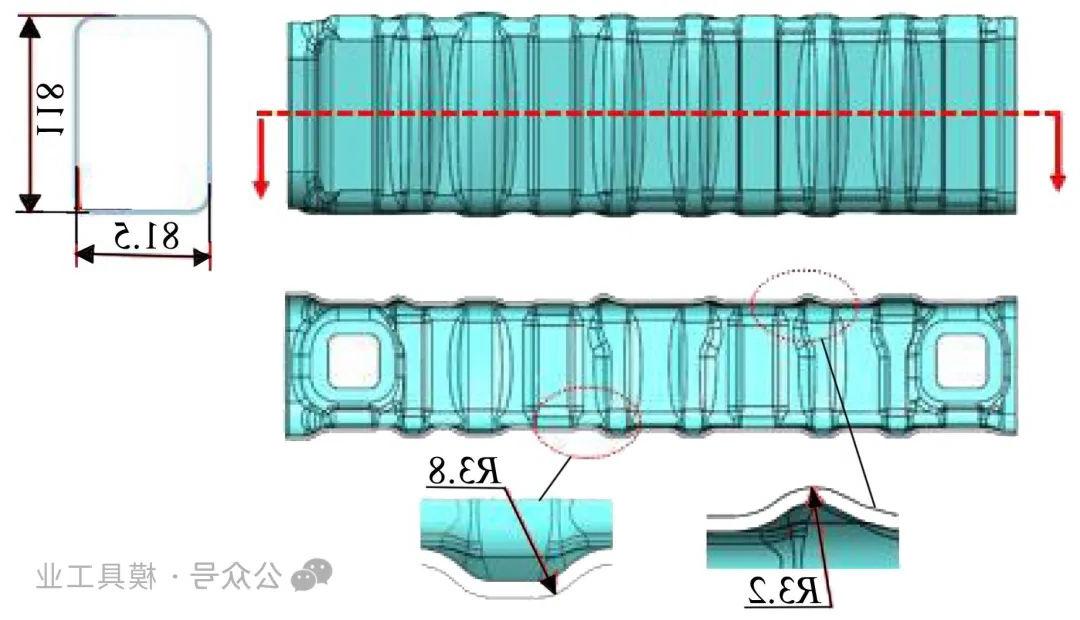

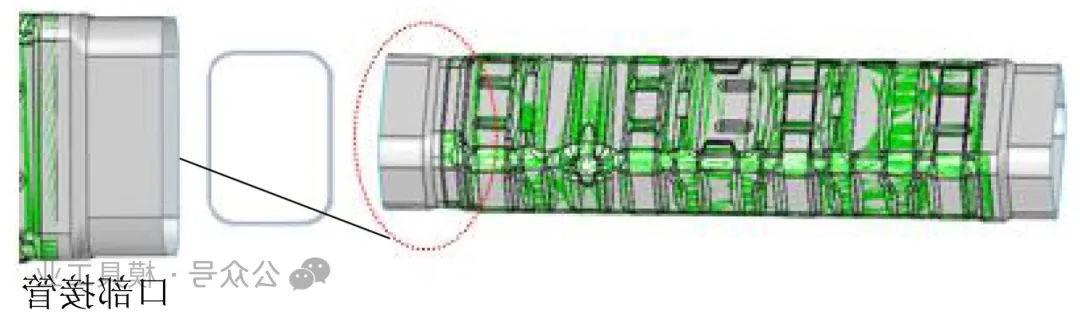

1.2 零件结构及内高压成形模开模方式分析

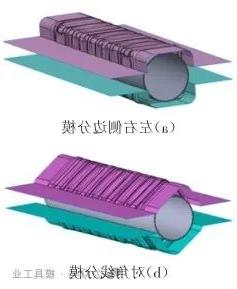

图 4 2种不同形式的分模面结构

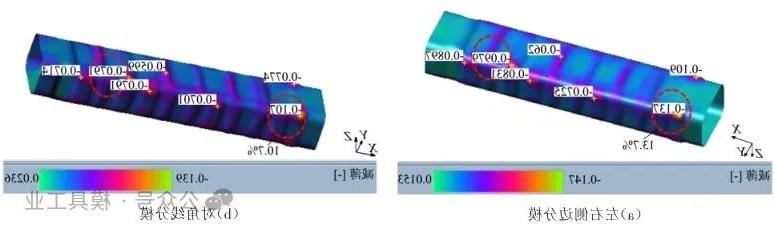

1.3 2种不同内高压成形模分模方式模拟对比

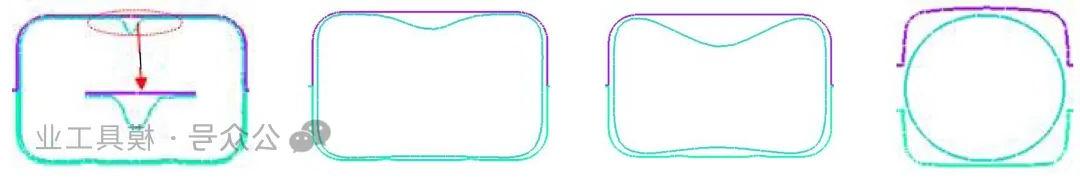

(a)管坯重力作用 (b)合模间隙为0 (c)内压力50 MPa (d)内压力145 MPa

(a)管坯重力作用 (b)合模间隙为0 (c)内压力50 MPa (d)内压力145 MPa

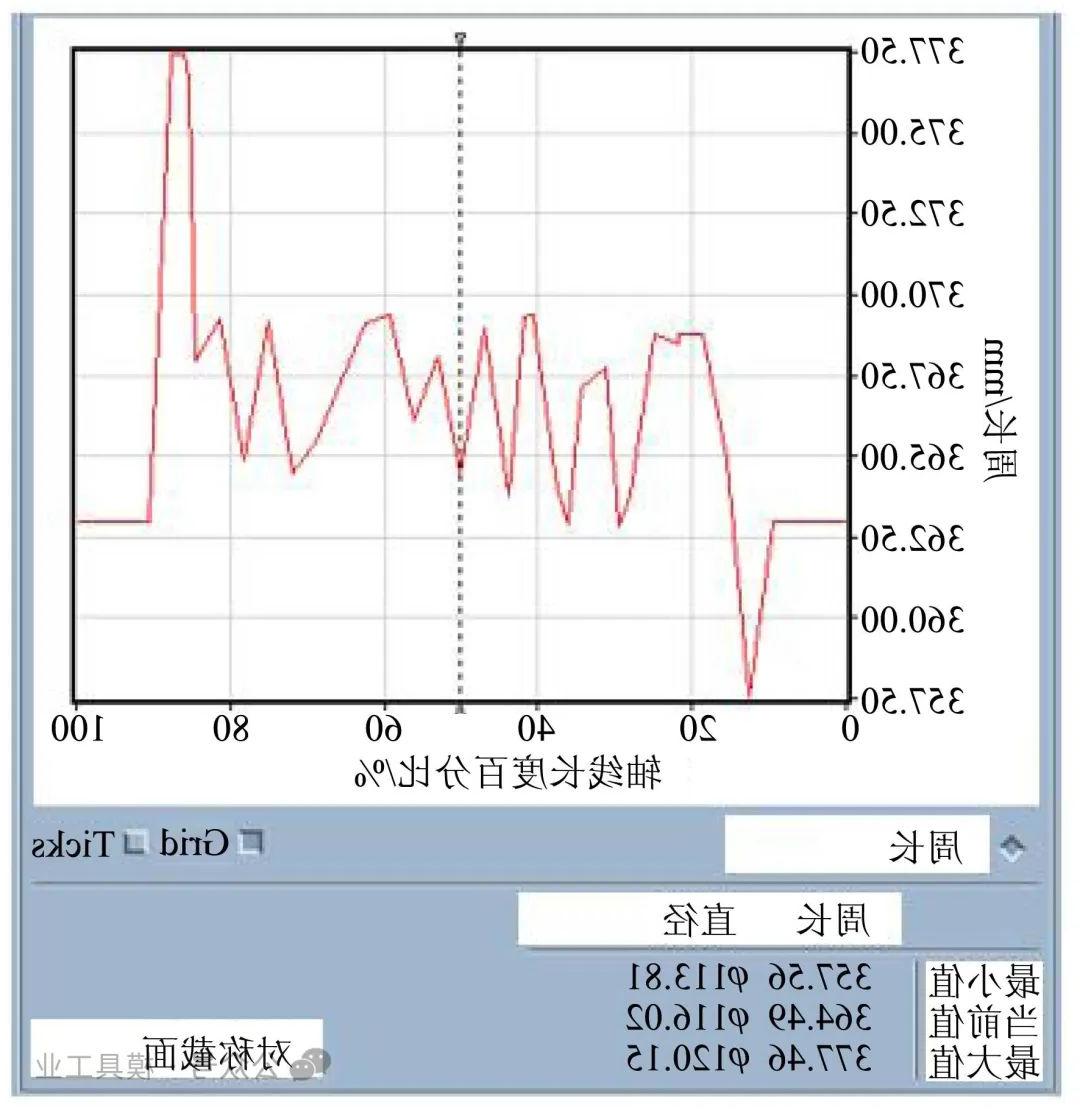

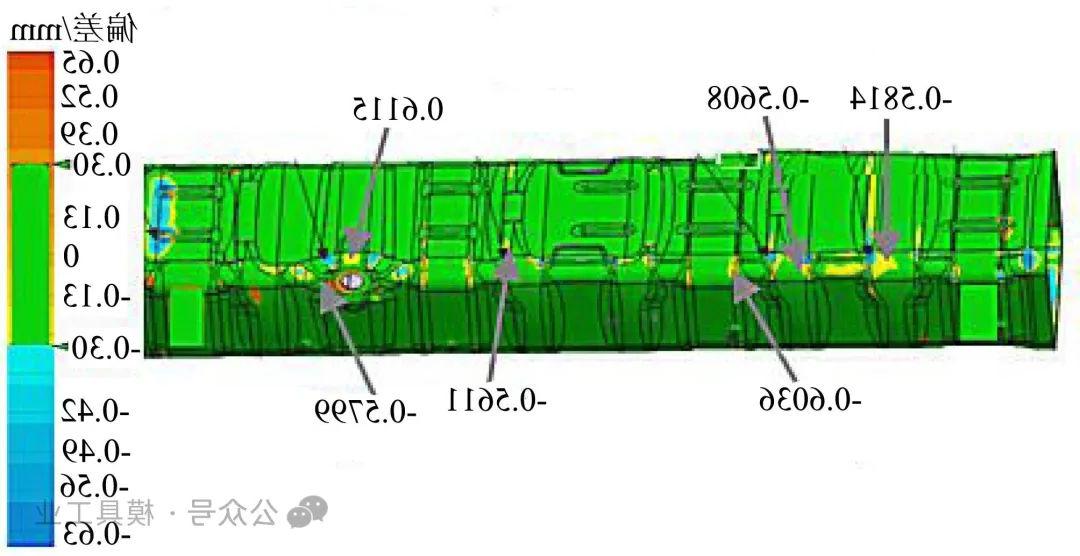

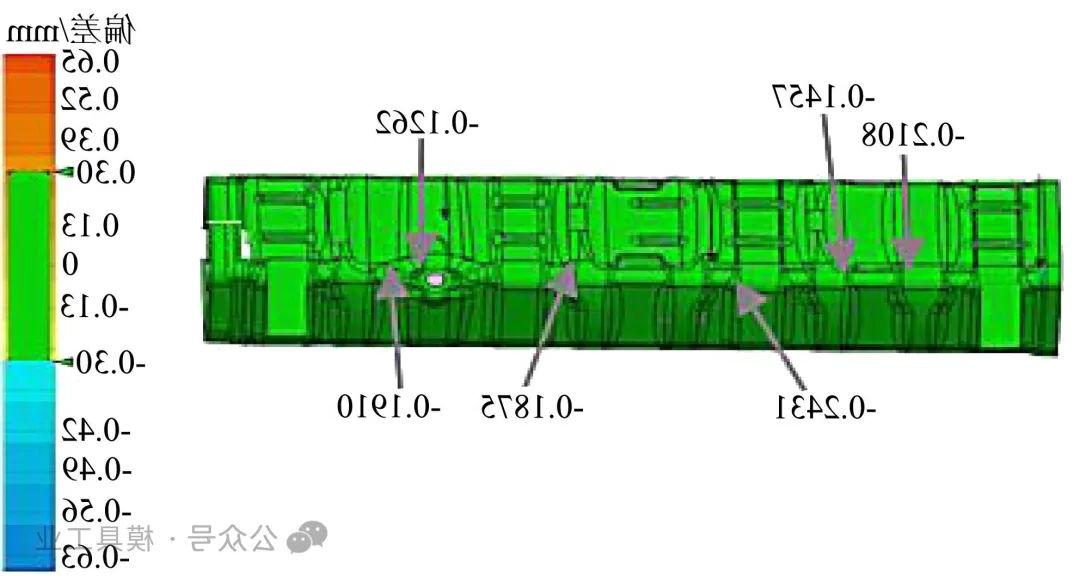

图8 模拟不同分模方式零件壁厚减薄率

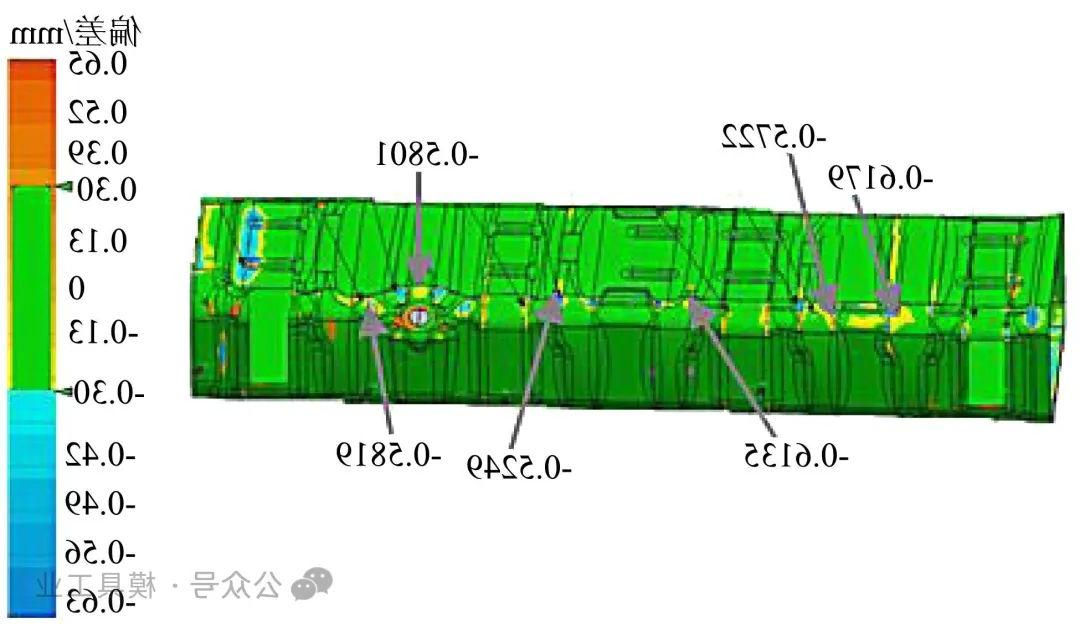

1.4 模拟结果与实际零件对比

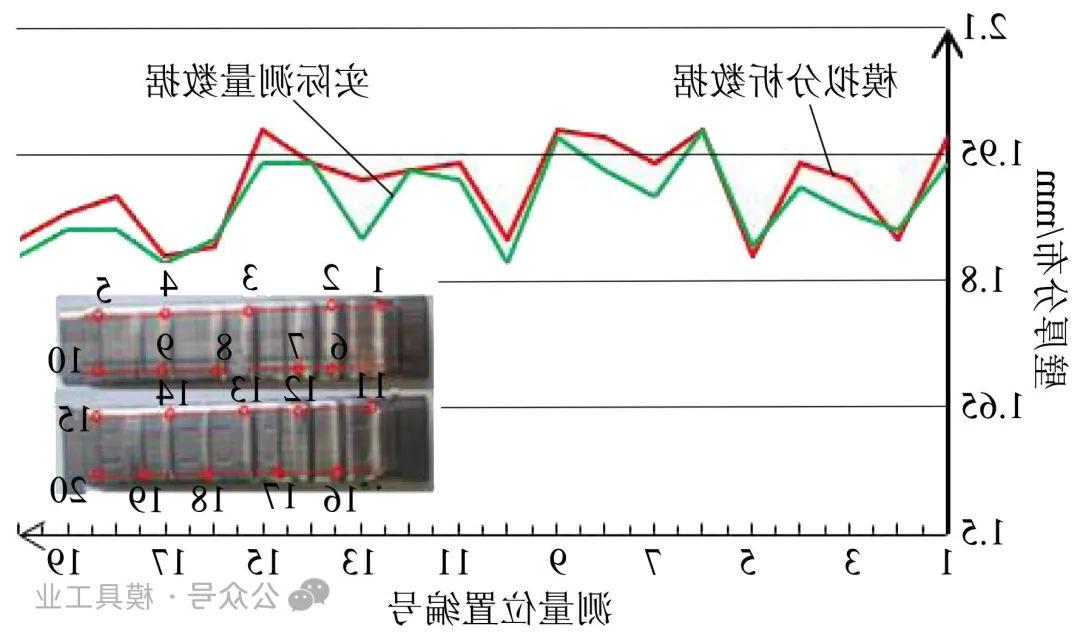

1.5 实际零件缺陷分析及改善

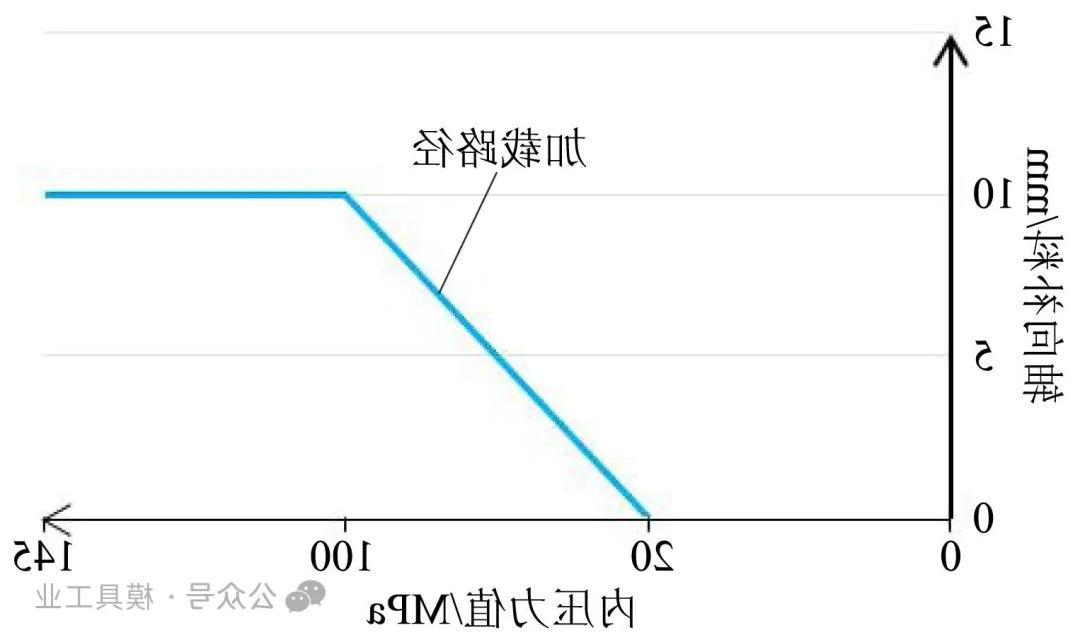

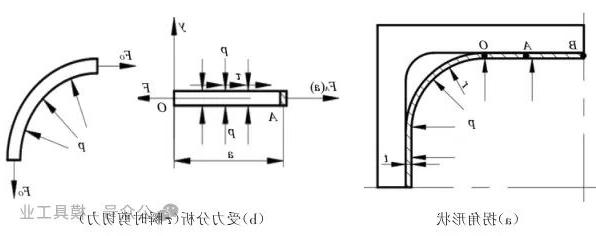

图14 零件r角填充过程受力分析

| (1) |

,r角的极限值表达式为:

,r角的极限值表达式为: | (2) |

表2 不同润滑条件下成形的极限 角

角

附件: